Кольцо прядение - Ring spinning

Кольцо прядение это метод прядение волокна, такие как хлопок, лен или шерсть, чтобы сделать пряжа. Кольцевой каркас развился из каркаса дросселя, который, в свою очередь, был потомком Аркрайт водная рама. Кольцепрядение - непрерывный процесс, в отличие от спиннинг мулов который использует прерывистое действие. В кольцевом прядении кочующий сначала ослабляется с помощью волочильных роликов, затем вращается и наматывается вокруг вращающегося шпинделя, который, в свою очередь, находится внутри независимо вращающегося кольцевого флайера. Традиционно кольцевые рамки можно было использовать только для более грубых подсчетов, но они могли обслуживаться полуквалифицированными работниками.[1]

История

Ранние машины

- Колесо Saxony представляло собой педаль с двумя лентами. прялка. Шпиндель вращался быстрее бегунка в соотношении 8: 6, вытягивание производилось пальцами прядильщика.

- В водная рамка был разработан и запатентован Аркрайтом в 1770-х годах. Ровинг ослабляли (растягивали) вытяжными роликами и скручивали путем намотки на шпиндель. Это была тяжелая крупногабаритная машина, которую нужно было приводить в движение с помощью энергии, что в конце 18 века означало водяное колесо.[2] Хлопковые фабрики были спроектированы для этой цели Аркрайтом, Джедедия Струтт и другие по Река Дервент в Дербишир. Водяные рамы могли крутить только уток.[2]

- В рамка дросселя был потомком водного каркаса. Он использовал те же принципы, был лучше спроектирован и управлялся паром. В 1828 году в Соединенных Штатах была изобретена дроссельная рама Дэнфорта. Тяжелый летун заставлял веретено вибрировать, и пряжа рычала каждый раз, когда рама останавливалась. Безуспешно.[3]

- Фрейм Ring приписывается Джону Торпу в Род-Айленд в 1828/9 и разработан г-ном Дженксом из Потакет, Род-Айленд, ВОЗ Ричард Марсден имена как изобретатель.[3]

События в США

Механические мастерские экспериментировали с кольцевыми рамами и деталями в 1830-х годах. Однако успех кольцевой рамки зависел от рынка, на котором она обслуживалась, и только после того, как лидеры отрасли стали Whitin Machine Works в 1840-х и Механический цех Лоуэлла В 1850-х годах начали производить кольцевые оправы, и эта технология начала распространяться.[4]

Во время Гражданской войны в США в американской промышленности насчитывалось 1091 фабрика с 5 200 000 веретен, перерабатывающих 800 000 тюков хлопка. На крупнейшей фабрике Naumkeag Steam Cotton Co. в Салеме, штат Массачусетс, было 65 584 веретена. В среднем на стане было от 5 000 до 12 000 веретен, причем количество веретен мулов превосходило число веретен кольца два к одному.[5]

После войны на юге начали строить мельницы, и это рассматривалось как способ обеспечения занятости. Почти исключительно эти мельницы использовали кольцевую технологию для производства грубого счета, а мельницы Новой Англии перешли на мелкий счет.

Джейкоб Сойер значительно улучшил шпиндель для кольцевой рамы в 1871 году, увеличив скорость с 5000 до 7500 об / мин и снизив необходимую мощность: раньше для 100 шпинделей требовалось 1 л.с., но теперь можно было приводить 125. Это также привело к производству тонкой пряжи.[6] В течение следующих десяти лет Draper Corporation защитила свой патент через суд. Одним из нарушителей был Дженкс, который продавал веретено, известное по имени его создателя, Раббет. Когда они проиграли дело, госпожа. Фалес и Дженкс представили новое веретено, не требующее патентов, также разработанное Раббетом и названное также веретено Раббета.

Шпиндель Rabbeth был самосмазывающимся и мог работать без вибрации со скоростью более 7500 об / мин. Компания Draper Co. купила патент и расширила Sawyer Spindle Co., чтобы производить его. Они передали его по лицензии Fales & Jenks Machine Co., Hopedale Machine Co., а позже и другим машиностроителям. С 1883 по 1890 год это было стандартное веретено, и Уильям Дрейпер большую часть времени проводил в суде, защищая этот патент.[6]

Усыновление в Европе

Новый метод сравнивали с самодействующим спиннинговым мулом, разработанным Ричард Робертс используя более передовые инженерные технологии в Манчестер. Кольцевая рамка была надежна для грубого счета, в то время как в Ланкашире производился точный счет. Кольцевая рама была тяжелее, требовала структурных изменений на мельницах и требовала большей мощности. Это не было проблемой в довоенный хлопковая промышленность в Новая Англия. Это помогло Новой Англии найти квалифицированных специалистов. блесны: квалифицированных прядильщиков в Ланкашире было много. В основном требования на двух континентах были разными, и кольцевая рама не была предпочтительным методом для Европы в то время.

Мистер Сэмюэл Брукс из Брукс и Докси Манчестер был убежден в жизнеспособности метода. После ознакомительного тура по Штатам его агента Блейки он начал работать над улучшением кадра. Он был все еще слишком примитивен, чтобы конкурировать с высокоразвитыми рамками мулов, не говоря уже о том, чтобы вытеснить их. Сначала он начал улучшать удваивающую раму, создавая необходимые инструменты для повышения точности производства. Это было прибыльно, и производитель швейных ниток приобрел станки с 180 000 веретен.[7]

Брукс и другие производители работали над усовершенствованием прядильной машины. Основным поводом для беспокойства была конструкция шпинделя Бута-Сойера. Шпулька не плотно прилегала к шпинделю и сильно вибрировала на более высоких скоростях. Ховард и Буллоу из Accrington использовали шпиндель Rabbath, который решил эти проблемы. Другой проблемой было раздутие, когда нить нарастала неравномерно. К этому обращались Фурнисс и Янг из Меллор Нижняя мельница, Меллор прикрепив открытое кольцо к траверсе или кольцевой рейке. Это устройство контролировало резьбу, и, следовательно, можно было сделать более легкий бегунок, который мог бы работать на более высоких скоростях. Другой проблемой было скопление ворса на дорожке, порвавшей нить, - это было устранено устройством, называемым очистителем дорожек.[8]

Основным ограничением по времени было снятие или замена шпинделей. Пришлось снять и заменить триста или более шпинделей. Машину пришлось остановить, пока съемники, которые часто были очень молодые парни, выполнил эту задачу. Кольцевая рамка простаивала, пока не была завершена.[9] Гарольд Партингтон (1906 - 1994) из Чаддертона, Англия, запатентовал «Средство для снятия кольцевых рам» в сентябре 1953 г. (Патент США 2 653 440). Машина удалила полные шпульки со шпинделей кольцевой рамы и поместила пустые шпульки на шпиндели на их место; восемь шпинделей одновременно. Его можно было перемещать вдоль передней части кольцевой рамы шаг за шагом через последовательные операции, что сокращало период простоя кольцевой рамы, а также уменьшало трудозатраты, необходимые для удаления всех заполненных шпулек на раме и замены их пустыми шпульками. . Автосъемник Partington был разработан при содействии Platt Brothers (Oldham) и отлично работал в идеальных условиях: ровный горизонтальный пол и кольцевая рама, параллельная полу и стоящая вертикально. К сожалению, в то время на большинстве хлопчатобумажных фабрик Ланкашира эти условия были недоступны, поэтому автосборщик не был запущен в производство. Автосборник Партингтона был уникальным и единственным, кто работал должным образом в качестве дополнения к кольцевой раме. Более современная механическая система съемника, встроенная в кольцевую раму, сократила время съема до 30–35 секунд.[нужна цитата ]

Кольца и мюли

Кольцевая рамка широко использовалась в Соединенных Штатах, где производились более грубые счетчики. Многие производители рам были филиалами ланкаширских фирм в США, например Ховард и Буллоу и Твидейлс и Смолли. Они постоянно пытались улучшить скорость и качество своего продукта. Рынок США был относительно небольшим, общее количество веретен во всех Соединенных Штатах было немногим больше, чем количество веретен в одном городе Ланкашира. Oldham. Когда производство в Ланкашире достигло пика в 1926 году, у Oldham было 17,669 миллиона веретен, а в Великобритании - 58,206 миллиона.[10]

Технологически мулы были более универсальными. Мулов было легче сменить, чтобы прядить более широкий спектр сортов хлопка, чем в Ланкашире. В то время как Ланкашир сконцентрировался на экспортной «мелочи», он также производил более широкий ассортимент, включая очень грубые отходы. Существование ливерпульской хлопковой биржи означало, что владельцы фабрик имели доступ к более широкому выбору основных продуктов.

Затраты на оплату одного веретена выше при кольцепрядении. В штатах, где хлопок был дешевым, дополнительные затраты на оплату труда мулов могли быть покрыты, но Ланкашир должен был оплатить транспортные расходы. Решающим фактором была доступность рабочей силы, когда квалифицированной рабочей силы не хватало, кольцо становилось выгодным.[11] Так было всегда в Новой Англии, а когда это стало так в Ланкашире, стали применяться кольцевые оправы.

Первая известная фабрика в Ланкашире по кольцевому прядению была построена в Милнроу для хлопкопрядильной компании New Ladyhouse (зарегистрирована 26 апреля 1877 г.). Появилась группа более мелких мельниц, которые в период с 1884 по 1914 год производили кольцевые мельницы Oldham.[12] После 1926 года промышленность Ланкашира пришла в упадок, экспортный рынок Индии был потерян, Япония стала самодостаточной. Текстильные фирмы объединились, чтобы сократить производственные мощности, а не увеличить их. Только в конце 1940-х годов начали заказывать некоторые сменные шпиндели, и кольцевые рамы стали доминировать. В научных публикациях до сих пор продолжаются споры о том, принимали ли ланкаширские предприниматели правильные решения о покупках в 1890-х годах.[11] Машинное отделение и паровая машина Кольцевая мельница Элленроуд сохраняются.

Новые технологии

- Поиск более быстрых и надежных технологий кольцепрядения продолжается. В 2005 г. была написана докторская работа в Обернский университет, Алабама по использованию Магнитная левитация чтобы уменьшить трение, метод, известный как Магнитное кольцевое прядение.[13]

- Прядение с открытым концом был разработан в Чехословакия в годы, предшествовавшие 1967. Это было намного быстрее, чем кольцепрядение, и избавило от многих подготовительных процессов. Проще говоря, нить выбрасывалась прядением из сопла и на выходе зацеплялась за другие свободные волокна в камере позади. Впервые он был представлен в Соединенном Королевстве в Maple Mill, Олдхэм.

Как это устроено

1 Вытяжные ролики

2 шпинделя

3 Затухающий ровинг

4 нитенаправителя

5 Кольцо против вздутия

6 Путешественник

7 колец

8 Заправьте шпульку

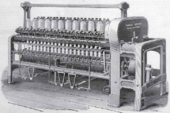

А кольцо рамки был построен из чугуна, а затем из штампованной стали. На каждой сторона кадра являются шпиндели, над ними вытяжные (вытяжные) ролики а сверху находится шпилька загружен катушками с ровницей. Ровница (непряденная нить) проходит вниз от катушек к вытяжным роликам. Здесь задний валик стабилизировал поступающую нить, в то время как передние валики вращались быстрее, вытягивая ровницу и делая волокна более параллельными. Ролики регулируются индивидуально, первоначально с помощью рычагов и грузов. В ослабленный ровинг теперь проходит через нитенаправитель который отрегулирован по центру над шпинделем. Направляющие для резьбы находятся на направляющей для резьбы, что позволяет откидывать их на петлях для снятия или нарезания обрывов резьбы. Ослабленная ровница проходит вниз к узлу шпинделя, где навинчивается через небольшой D кольцо позвало путешественника. Путешественник движется по звенеть. Это и дало название кольцевой оправе. Отсюда резьба прикрепляется к существующей резьбе на шпинделе.[14]

В путешественник и шпиндель имеют одну и ту же ось, но вращаются с разной скоростью. Шпиндель приводится в движение, а бегунок тянется за ним, распределяя вращение между намоткой на веретене и скручиванием пряжи. Шпулька закреплена на шпинделе. В кольцевых рамах разная скорость была достигнута за счет сопротивления воздуха и трения (смазка контактной поверхности между бегунком и кольцом была необходимостью). Шпиндели могли вращаться со скоростью до 25000 об / мин,[нужна цитата ] это прядет пряжу. Вверх и вниз кольцевой рельс движение направляет заправить шпульку в требуемую форму: т.е. полицейский. Подъем должен быть отрегулирован для разного количества пряжи.

Снятие это отдельный процесс. Дежурный (или робот в автоматизированной системе) скручивает кольцевые рельсы вниз. Машина останавливается. Нитенаправители откидываются вверх. Готовые бобины (пакеты пряжи) снимаются со шпинделей. Новая шпульная трубка помещается на шпиндель, захватывая нить между ней и чашкой на пристани шпинделя, нитенаправители опускаются, и машина перезапускается. Теперь все процессы происходят автоматически. Пряжа подается на мотальную машину для конуса. В настоящее время машины производятся компаниями Rieter (Швейцария), ToyoTa (Япония), Zinser, Suessen (Германия) и Marzoli (Италия). Компактная система Rieter K45 имеет 1632 шпинделя, а ToyoTa - станок с 1824 веретенами. Все требуют контролируемых атмосферных условий.

Смотрите также

- Кардочесание

- Хлопковая фабрика

- Хлопкопрядильная машина

- Дреф фрикционное прядение

- Магнитное кольцевое прядение

- Прядение с открытым концом

- Спиннинг

- Вращающееся колесо

- Текстильное производство во время промышленной революции

- Текстильное производство

- Хронология развития технологии одежды и текстиля

Рекомендации

- ^ Марсден 1884 г., п. 297

- ^ а б Уильямс и Фарни 1992, п. 8

- ^ а б Марсден 1884 г., п. 298

- ^ «Изучение революционной технологии появления кольцевого прядения в американской текстильной промышленности». Гарвардская школа бизнеса, Библиотека Бейкера. Получено 2009-04-30.

- ^ Гилкерсон, Янси С. «Текстильная промышленность отвечает спросу на быстро растущее население США 1887–1900». Текстильный мир. Получено 2009-04-30.

- ^ а б «Изобретатели Хопдейла». Архивировано из оригинал на 2009-08-07. Получено 2009-04-30.

- ^ Марсден 1884 г., п. 300

- ^ Марсден 1884 г., п. 308

- ^ Марсден 1884 г., п. 307

- ^ Уильямс и Фарни 1992

- ^ а б Леуниг, Тимоти (ноябрь 2002 г.). «Могут ли выгодные арбитражные возможности на рынке хлопка-сырца объяснить неизменное предпочтение Великобритании прядению мулов?» (PDF). Лондон: Лондонская школа экономики. Цитировать журнал требует

| журнал =(помощь) - ^ Томс (1998). «Рост прибыли и технологический выбор. Случай для хлопковой промышленности Ланкашира». Журнал промышленной истории.

- ^ "Кольцепрядильная система для изготовления пряжи с магнитным приподнятым кольцом". Получено 23 ноября 2010.

- ^ Марсден 1884 г., п. 302

Библиография

- Насмит, Джозеф (1895). Недавнее строительство и проектирование хлопковой фабрики (Ред. Elibron Classics). Лондон: Джон Хейвуд. ISBN 1-4021-4558-6.CS1 maint: ref = harv (связь)

- Марсден, Ричард (1884). Хлопкопрядение: развитие, принципы и практика. Джордж Белл и сыновья 1903. Получено 2009-04-26.CS1 maint: ref = harv (связь)

- Марсден, изд. (1910). Ежегодник Хлопка 1910. Манчестер: Марсден и Ко. Получено 2009-04-26.CS1 maint: ref = harv (связь)

- Уильямс, Майк; Фарни (1992). Хлопковые фабрики Большого Манчестера. Карнеги Паблишинг. ISBN 0-948789-89-1.CS1 maint: ref = harv (связь)

внешняя ссылка

- Полноценный вращающийся сайт - Описывает выдувную камеру, чесание, кольцевое прядение, оригинальное оборудование, тестирование волокна, расчеты текстиля и т. Д.

- Кольцо прядения - Статьи о кольцепрядильных машинах, процессах и технологиях.

- Автоматическое снятие видео