Инструмент бит - Tool bit

эта статья нужны дополнительные цитаты для проверка. (Ноябрь 2009 г.) (Узнайте, как и когда удалить этот шаблон сообщения) |

А инструмент бит это режущий инструмент без вращения, используемый в токарные станки по металлу, формирователи, и рубанки. Такие фрезы также часто называют наборным названием одноточечный режущий инструмент, в отличие от других режущих инструментов, таких как пила или водоструйный резак. В передовой шлифуется в соответствии с конкретной операцией обработки и при необходимости может быть переточен или изменен. Отшлифованная насадка жестко удерживается держателем инструмента во время резки.

Геометрия

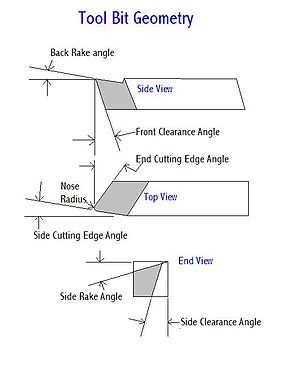

Задний рейк помогает контролировать направление стружки, которая естественным образом загибается в работу из-за разницы в длине внешней и внутренней частей реза. Это также помогает противодействовать давлению на инструмент во время работы, втягивая инструмент в работу.

Боковые грабли вместе с задними граблями контролируют поток стружки и частично противодействуют сопротивлению заготовки движению фрезы и могут быть оптимизированы в соответствии с конкретным разрезаемым материалом. Например, для латуни требуется угол наклона спинки и стороны 0 градусов, а для алюминия - угол наклона спины 35 градусов и боковой угол наклона 15 градусов.

Радиус носа делает окончание пропила более гладким, так как он может перекрывать предыдущий рез и устранять пики и впадины, создаваемые острым инструментом. Наличие радиуса также укрепляет наконечник, поскольку острие острия довольно хрупкое. Радиус носа варьируется в зависимости от операций обработки, таких как черновая, получистовая или чистовая обработка, а также от обрабатываемого материала детали, например, стали, чугуна, алюминия и других

Все остальные углы предназначены для зазора, чтобы никакая часть инструмента, кроме самой режущей кромки, не могла коснуться работы. Угол переднего зазора обычно составляет 8 градусов, а угол бокового зазора составляет 10-15 градусов и частично зависит от ожидаемой скорости подачи.

Рекомендуются минимальные углы, обеспечивающие необходимую работу, потому что инструмент становится слабее по мере того, как лезвие становится более острым из-за уменьшения опоры за кромкой и меньшей способности поглощать тепло, выделяемое при резке.

Углы граблей на верхней части инструмента не обязательно должны быть точными для резки, но для эффективной резки будет оптимальный угол для заднего и бокового граблей.

Материалы

Стали

Первоначально все насадки были сделаны из высокоуглеродистые инструментальные стали с соответствующими закалка и закалка. С момента появления быстрорежущей стали (HSS) (первые годы 20-го века), спеченный карбид (1930-е годы), керамические и алмазные фрезы - эти материалы постепенно вытеснили более ранние виды инструментальной стали почти во всех сферах применения. Большинство современных насадок изготавливаются из быстрорежущей стали, кобальтовой стали или карбида.

Карбиды и керамика

Карбид, керамика (например, кубический нитрид бора) и алмаз, имеющие более высокую твердость, чем HSS, в большинстве случаев позволяют снимать материал быстрее, чем HSS. Поскольку эти материалы более дорогие и более хрупкие, чем сталь, обычно корпус режущего инструмента делается из стали, и к нему прикрепляется небольшая режущая кромка из более твердого материала. Режущая кромка обычно либо прикручивается, либо зажимается (в данном случае она называется пластиной), либо припаянный на стальной стержень (обычно это делается только для твердого сплава).

Вставки

Практически все высокопроизводительные режущие инструменты используют индексируемые вставки. На это есть несколько причин. Во-первых, при очень высоких скоростях резания и подаче, поддерживаемых этими материалами, режущий конец может достигать достаточно высоких температур, чтобы расплавить припой, удерживающий его на хвостовике. Экономика также важна; Пластины сделаны симметрично, поэтому, когда первая режущая кромка затупится, они могут вращаться, представляя новую режущую кромку. Некоторые пластины даже сделаны так, что их можно переворачивать, что дает до 16 режущих кромок на пластину. Есть много типов пластин: одни для черновой обработки, другие для чистовой обработки. Другие предназначены для специализированных работ, таких как нарезание резьбы или канавок. В отрасли используется стандартизированная номенклатура для описания пластин по форме, материалу, материалу покрытия и размеру.

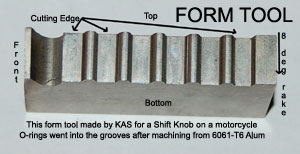

Инструменты формы

Формовочный инструмент прецизионно заточен в узор, напоминающий формируемую деталь. Инструмент формы можно использовать как одну операцию и, следовательно, исключить многие другие операции на салазках (передних, задних и / или вертикальных) и револьверной головке, такие как ящик для инструментов. Формовочный инструмент поворачивает один или несколько диаметров при подаче в работу. До использования формующих инструментов диаметры подвергались точению с помощью нескольких операций скольжения и револьверной головки, поэтому для изготовления детали требовалось больше работы. Например, формовочный инструмент может обрабатывать многие диаметры и, кроме того, также может отрезать деталь за одну операцию и устранять необходимость в индексации револьверной головки. Для одношпиндельных станков отсутствие необходимости индексировать револьверную головку может значительно увеличить почасовую производительность деталей.

На длительных работах обычно используют черновой инструмент на другом суппорте или револьверной головке, чтобы удалить основную массу материала и уменьшить износ формовочного инструмента.

Есть разные типы инструментов форм. Инструменты для формования вставок являются наиболее распространенными для краткосрочных и средних работ (от 50 до 20 000 шт.). Инструменты круглой формы обычно предназначены для более длительных работ, поскольку износ инструмента может многократно стачиваться с наконечника инструмента, когда инструмент вращается в держателе. Также имеется инструмент для затачивания, который можно использовать для легкой чистовой обработки. Формовочные инструменты могут быть изготовлены из кобальтовой стали, карбида или быстрорежущей стали. Карбид требует особого ухода, потому что он очень хрупкий и при возникновении вибрации будет трескаться.

Недостатком использования формующих инструментов является то, что подача в работу обычно медленная, от 0,0005 до 0,0012 дюйма на оборот в зависимости от ширины инструмента. Инструменты широкой формы создают больше тепла и обычно проблематичны для болтовни. Нагрев и вибрация сокращают срок службы инструмента. Кроме того, формовочные инструменты шире, чем в 2,5 раза меньшего диаметра обрабатываемой детали, имеют больший риск поломки детали.[1] При точении большей длины можно использовать опору револьвера для увеличения длины точения от 2,5 до 5 раз меньше наименьшего диаметра обрабатываемой детали, и это также может помочь уменьшить вибрацию. Несмотря на недостатки, устранение лишних операций часто делает использование инструментов форм наиболее эффективным вариантом.

Держатели инструмента

За счет ограничения дорогостоящего твердого режущего наконечника на детали, выполняющей фактическую резку, стоимость инструмента снижается. Затем опорный держатель инструмента может быть изготовлен из более прочной стали, которая помимо более дешевой, также обычно лучше подходит для решения этой задачи, поскольку она менее хрупкая, чем самые современные материалы.

Держатели инструмента также могут быть спроектированы для придания режущему действию дополнительных свойств, таких как

- угловой подход - направление движения инструмента.

- пружинная нагрузка - отклонение насадки инструмента далеко от материала при приложении чрезмерной нагрузки.

- переменный вылет - насадка может быть выдвинута или отведена по мере необходимости.

- жесткость - резцедержатель можно размер согласно выполняемой работе.

- непосредственный смазочно-охлаждающая жидкость или охлаждающей жидкости в рабочую зону.

Обратите внимание, что, поскольку жесткость (а не прочность) обычно является определяющим фактором конструкции держателя инструмента, используемая сталь не должна быть особенно твердой или прочной, поскольку существует относительно небольшая разница между жесткостью большинства стальных сплавов.

Держатели на токарных станках

Держатель бит и резцедержатель

В инструментальный столб является частью токарный станок по металлу который либо удерживает непосредственно насадку, либо державку, которая содержит насадку. Существует большое разнообразие конструкций инструментальных стоек (включая базовые инструментальные стойки, рокеры, быстросменные инструментальные стойки и револьверные головки) и державок (с различной геометрией и функциями).

Ящик для инструментов

Ящик для орудия установлен на револьверной головке револьверный токарный станок или винтовая машина. По сути, это инструментальный стол, который приносит с собой отдых для своих последователей. Насадка для инструмента (или несколько насадок) и компактная опора следящего механизма (обычно V-образная или с двумя роликами[2]) устанавливаются напротив друг друга в корпусе, который окружает заготовку (образует вокруг нее «коробку»). Поскольку резец прикладывает к заготовке боковую отклоняющую силу, опора толкателя противодействует ей, обеспечивая жесткость. Другой и популярный тип ящичного инструмента использует два ролика, а не опору. Один валик называется калибровочным валиком, а другой валиком - полировальным валиком. Ролики вращаются вместе с прикладом, чтобы уменьшить образование рубцов на готовом повороте. Противоположные насадки могут использоваться (вместо упора) для компенсации отклоняющих сил друг друга (так называемый «сбалансированный токарный инструмент»), и в этом случае прямоугольный инструмент начинает перекрываться по форме, функциям и идентичности с полая мельница.

Держатели, используемые на формирователях, долбежных станках и строгальных станках

Коробка с хлопушкой

Шейперы, слоттеры и рубанки часто используют своего рода державку, называемую хлопушка который свободно качается при обратном ходе подъемника или станины. На следующем ходу резания он «хлопает» обратно в положение резки. Его движение аналогично движению бабочка обратный клапан.

Держатели, используемые на фрезерных станках

Фрезы для мух

Фрезы для мух представляют собой тип фрезы, в которую вмонтированы одна или две насадки. Биты вращаются при вращении шпинделя, выполняя торцевые надрезы. Фрезы - это применение насадок, в которых биты являются частью вращающегося блока (тогда как большинство других инструментов используются линейно).

История

Инструментальные насадки использовались веками, но их дальнейшее технологическое развитие продолжается и сегодня. Примерно до 1900 года почти все насадки для инструментов изготавливались их пользователями, и многие механические мастерские имели кузницы. На самом деле, от хороших машинистов ожидали кузнечное дело знания, и хотя химия и физика термическая обработка стали недостаточно изучены (по сравнению с сегодняшними науками), практические искусство Термическая обработка была довольно продвинутой, и с ней были хорошо знакомы самые квалифицированные мастера по металлу. Биты были из углерода. инструментальные стали, которые имеют достаточно высокое содержание углерода, чтобы хорошо выдерживать закалку. Каждое сверло было выковано молотком, закалено, а затем заточено с помощью точильный камень. Точные детали термообработки и геометрии наконечника были вопросом индивидуального опыта и предпочтений.

Существенный технический прогресс произошел в период 1890–1910 годов, когда Фредерик Уинслоу Тейлор прикладные научные методы исследования долот и их режущих характеристик (включая их геометрию, металлургию и термическую обработку, а также скорости и подачи, глубина резания, скорость съема металла и стойкость инструмента). Вместе с Монселем Уайтом и различными помощниками он разработал быстрорежущие стали (чьи свойства зависят как от их смесей легирующих элементов, так и от их методов термообработки). Его эксперименты по резке пережевывали тонны материала заготовки, израсходовали тысячи бит инструментов и генерировали горы стружки. Их в значительной степени спонсировали Уильям Селлерс (руководитель Midvale Steel и верфи Крампа), а позже Вифлеемская сталь.[3] Тейлор не только разработал новые материалы для изготовления одноточечных фрез, но и определил оптимальную геометрию (передние углы, задние углы, радиусы при вершине и т. Д.). Он разработал Уравнение Тейлора для ожидаемого срока службы инструмента. После Тейлора больше не считалось само собой разумеющимся, что черное искусство отдельных мастеров представляет собой высший уровень технологии обработки металла. Это было частью более широкой тенденции XIX и XX веков, когда наука смешивалась с искусством в материальной культуре повседневной жизни (Прикладная наука ).

Стеллит вскоре стали использовать быстрорежущие стали в качестве материала для однонаправленных фрез. Несмотря на то что алмазная токарная обработка существовали уже давно, и только когда появились эти новые дорогие металлы, идея режущие пластины стали широко применяться в механической обработке. До этого большинство одноточечных резцов выковывали полностью из инструментальной стали (затем шлифовали по кончику). Теперь стало более обычным прикреплять отдельный наконечник (из одного материала) к держателю (из другого). С появлением коммерчески доступных твердосплавных пластин (1920-е годы) и керамических пластин (после Второй мировой войны) эта тенденция ускорилась, поскольку карбид и керамика стали еще более дорогими и даже менее пригодными для использования в качестве хвостовика. Однако технологическое развитие не сразу вытеснило старые способы. В период с 1900 по 1950 год для машиниста все еще было обычным делом выковывать инструмент из углеродистой инструментальной стали.

Сегодня среди однонаправленных фрез, используемых в массовом производстве (например, автомобильных запчастей), инструментов с твердосплавными и керамическими пластинами намного больше, чем инструментов из быстрорежущей стали или кобальтовой стали. В других контекстах обработки (например, в мастерских, инструментальных цехах и на практике для любителей) последние по-прежнему широко представлены. Для обозначения каждого типа геометрии пластины была разработана целая система обозначений отраслевого стандарта. Число карбидных и керамических составов продолжает расти, и алмаз используется больше, чем когда-либо прежде. Скорость, подача, глубина резания и температура на поверхности резания продолжают расти (последнее уравновешивается обильным охлаждение жидкостью, воздухом или аэрозолями ), а время цикла продолжает сокращаться. Конкуренция между производителями продукции за снижение себестоимости единицы продукции постоянно стимулирует технологическое развитие производителей инструментов, пока затраты на НИОКР и амортизация приобретения инструментов ниже, чем сумма денег, сэкономленных за счет увеличения производительности (например, сокращения расходов на заработную плату).

Смотрите также

использованная литература

- ^ Brown & Sharpe, Руководство по автоматическим винторезным машинам с. 122

- ^ Хартнесс, Джеймс (1910), Руководство токарного станка с плоской револьверной головкой Hartness, Спрингфилд, Вермонт, США: Jones and Lamson Machine Company, п. 89

- ^ Канигель, Роберт (1997), Лучший способ: Фредерик Уинслоу Тейлор и загадка эффективности, Пингвин викинг, ISBN 0-670-86402-1