Углеродистая сталь - Carbon steel

| Стали |

|---|

|

| Микроструктуры |

| Классы |

| Другие материалы на основе железа |

Углеродистая сталь это сталь с участием углерод содержание от примерно 0,05% до 2,1% по весу. Определение углеродистой стали из Американский институт железа и стали (AISI) утверждает:

- минимальное содержание не указано и не требуется для хром, кобальт, молибден, никель, ниобий, титан, вольфрам, ванадий, цирконий или любой другой элемент, добавляемый для получения желаемого эффекта легирования;

- указанный минимум для меди не превышает 0,40%;

- или максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1.65%; кремний 0.60%; медь 0.60%.[1]

Период, термин углеродистая сталь может также использоваться в отношении стали, которая не нержавеющая сталь; в этом случае углеродистая сталь может включать легированные стали. Высокоуглеродистая сталь находит множество различных применений, таких как фрезерные станки, режущие инструменты (например, долота) и высокопрочная проволока. Эти области применения требуют более мелкой микроструктуры, что улучшает ударную вязкость.

По мере увеличения процентного содержания углерода сталь имеет свойство становиться Сильнее и сильнее через термическая обработка; однако становится меньше пластичный. Независимо от термической обработки более высокое содержание углерода снижает свариваемость. В углеродистых сталях более высокое содержание углерода снижает температуру плавления.[2]

Тип

Мягкая или низкоуглеродистая сталь

Низкоуглеродистая сталь (железо, содержащее небольшой процент углерода, прочное и вязкое, но не подлежащее отпуску), также известная как углеродистая сталь и низкоуглеродистая сталь, в настоящее время является наиболее распространенной формой стали, поскольку ее цена относительно невысока, хотя она обеспечивает свойства материала, приемлемые для многих приложений. Мягкая сталь содержит примерно 0,05–0,30% углерода.[1] делая его податливым и пластичным. Низкоуглеродистая сталь имеет относительно низкую прочность на разрыв, но она дешевая и ее легко формовать; твердость поверхности можно увеличить за счет науглероживание.[3]

В приложениях, где для минимизации прогиба используются большие поперечные сечения, отказ от текучести не является риском, поэтому лучше всего подходят низкоуглеродистые стали, например, в качестве конструкционная сталь. Плотность низкоуглеродистой стали составляет примерно 7,85 г / см.3 (7850 кг / м3 или 0,284 фунта / дюйм3)[4] и Модуль для младших составляет 200 ГПа (29000 фунтов на квадратный дюйм).[5]

Выставка низкоуглеродистых сталей биение до предела текучести где материал имеет два точки доходности. Первый предел текучести (или верхний предел текучести) выше, чем второй, и урожайность резко падает после достижения верхнего предела текучести. Если низкоуглеродистая сталь подвергается напряжению только до некоторой точки между верхним и нижним пределом текучести, то поверхность образует Группы Людера.[6] Низкоуглеродистые стали содержат меньше углерода, чем другие стали, и их легче деформировать в холодном состоянии, что упрощает обращение с ними.[7]

Высокопрочная сталь

Высокопрочные стали являются низкоуглеродистыми или сталями нижнего предела среднеуглеродистого диапазона,[нужна цитата ] которые содержат дополнительные легирующие ингредиенты для повышения их прочности, износостойкости или, в частности, предел прочности. Эти легирующие ингредиенты включают: хром, молибден, кремний, марганец, никель и ванадий. Примеси, такие как фосфор или сера имеют ограничение на максимально допустимое содержание.

- 41xx сталь

- 4340 сталь

- Сталь EN25 - сталь никель-хром-молибден 2,521%

- EN26 сталь

Высокоуглеродистые стали

Углеродистые стали, которые могут успешно подвергаться термообработке, имеют содержание углерода в диапазоне 0,30–1,70% по массе. Следы примесей различных других элементы может существенно повлиять на качество получаемой стали. Следы количества сера в частности сделать сталь красно-короткие, то есть хрупкие и рассыпчатые при рабочих температурах. Низколегированная углеродистая сталь, например A36 сорт, содержит около 0,05% серы и плавится около 1,426–1,538 ° C (2,599–2,800 ° F).[8] Марганец часто добавляется для улучшения закаливаемость низкоуглеродистых сталей. Эти дополнения превращают материал в низколегированная сталь по некоторым определениям, но AISI Определение углеродистой стали допускает содержание марганца до 1,65% по весу.

Классификация AISI

Углеродистая сталь делится на четыре класса в зависимости от содержания углерода:[1]

Низкоуглеродистая сталь

Содержание углерода от 0,05 до 0,25% (обычная углеродистая сталь).[1]

Среднеуглеродистая сталь

Примерно 0,3–0,5% углерода.[1] Уравновешивает пластичность и прочность, обладает хорошей износостойкостью; используется для изготовления крупных деталей, ковки и автомобильных компонентов.[9][10]

Высокая углеродистая сталь

Примерно от 0,6 до 1,0% углерода.[1] Очень прочный, используется для пружин, режущих инструментов и высокопрочной проволоки.[11]

Ультра-высокоуглеродистая сталь

Примерно 1,25–2,0% содержания углерода.[1] Стали, которые можно улучшать до высокой твердости. Используется для специальных целей, таких как (непромышленные) ножи, оси или удары. Большинство сталей с содержанием углерода более 2,5% производится с использованием порошковая металлургия.

Термическая обработка

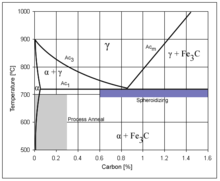

Целью термической обработки углеродистой стали является изменение механических свойств стали, обычно пластичности, твердости, предела текучести или ударопрочности. Обратите внимание, что электрическая и теплопроводность изменяются незначительно. Как и большинство методов упрочнения стали, Модуль для младших (эластичность) не изменяется. Все виды обработки стали меняют пластичность для повышения прочности и наоборот. Железо имеет более высокую растворимость углерода в аустенит фаза; поэтому все термические обработки, за исключением сфероидизации и технологического отжига, начинаются с нагрева стали до температуры, при которой может существовать аустенитная фаза. Затем сталь закаливают (отвод тепла) со средней или низкой скоростью, позволяя углероду диффундировать из аустенита, образуя карбид железа (цементит) и оставляя феррит, или с высокой скоростью, захватывая углерод в железе, образуя мартенсит. . Скорость, с которой сталь охлаждается через эвтектоид Температура (около 727 ° C) влияет на скорость, с которой углерод диффундирует из аустенита и образует цементит. Вообще говоря, быстрое охлаждение оставляет карбид железа тонкодисперсным и дает мелкозернистый перлит а при медленном охлаждении получается более крупный перлит. Охлаждение доэвтектоидной стали (менее 0,77 мас.% C) приводит к ламеллярно-перлитной структуре слоев карбида железа с α-феррит (почти чистое железо) между ними. Если это заэвтектоидная сталь (более 0,77 мас.% С), то структура представляет собой сплошной перлит с мелкими зернами (крупнее перлитной пластинки) цементит формируется на границах зерен. Эвтектоидная сталь (0,77% углерода) будет иметь перлитную структуру по всем зернам без цементита по границам. Относительные количества компонентов находятся с использованием правило рычага. Ниже приводится список возможных видов термообработки:

- Сфероидизирующий

- Сфероидит образуется, когда углеродистая сталь нагревается примерно до 700 ° C в течение более 30 часов. Сфероидит может образовываться при более низких температурах, но необходимое время резко увеличивается, так как это процесс, контролируемый диффузией. В результате получается структура из стержней или сфер цементита внутри первичной структуры (феррита или перлита, в зависимости от того, на какой стороне эвтектоида вы находитесь). Цель состоит в том, чтобы смягчить стали с более высоким содержанием углерода и обеспечить большую формуемость. Это самая мягкая и пластичная сталь.[12]

- Полный отжиг

- Углеродистая сталь нагревается примерно до 40 ° C выше Ac3.? или Acm? за 1 час; это обеспечивает все феррит превращается в аустенит (несмотря на то что цементит может все еще существовать, если содержание углерода больше, чем в эвтектоиде). Затем сталь необходимо охладить медленно, примерно до 20 ° C (36 ° F) в час. Обычно это просто охлаждение печи, когда печь выключают со сталью внутри. Это приводит к грубой перлитной структуре, что означает «полосы» перлит толстые.[13] Полностью отожженная сталь мягкая и пластичный, без внутренних напряжений, что часто необходимо для рентабельной штамповки. Только сфероидизированная сталь мягче и пластичнее.[14]

- Процесс отжига

- Процесс, используемый для снятия напряжений в холоднодеформированной углеродистой стали с содержанием менее 0,3% C. Сталь обычно нагревается до 550–650 ° C в течение 1 часа, но иногда до температур до 700 ° C. Изображение вправо[требуется разъяснение ] показывает область, где происходит технологический отжиг.

- Изотермический отжиг

- Это процесс, при котором доэвтектоидная сталь нагревается выше верхней критической температуры. Эта температура поддерживается в течение некоторого времени, а затем снижается до уровня ниже нижней критической температуры и снова поддерживается. Затем его охлаждают до комнатной температуры. Этот метод исключает любой температурный градиент.

- Нормализация

- Углеродистая сталь нагревается примерно до 55 ° C выше Ac3 или Acm в течение 1 часа; это обеспечивает полное превращение стали в аустенит. Затем сталь охлаждают на воздухе, при этом скорость охлаждения составляет примерно 38 ° C (100 ° F) в минуту. В результате получается тонкая перлитная структура и более однородная структура. Нормализованная сталь имеет более высокую прочность, чем отожженная сталь; он обладает относительно высокой прочностью и твердостью.[15]

- Закалка

- Углеродистая сталь с содержанием углерода не менее 0,4 мас.% Нагревается до нормальных температур, а затем быстро охлаждается (закаливается) в воде, рассоле или масле до критической температуры. Критическая температура зависит от содержания углерода, но, как правило, ниже по мере увеличения содержания углерода. Это приводит к мартенситной структуре; форма стали, которая обладает сверхнасыщенным содержанием углерода в деформированной объемно-центрированной кубической (ОЦК) кристаллической структуре, правильно называемой объемно-центрированной тетрагональной (BCT), с большим внутренним напряжением. Закаленная таким образом сталь чрезвычайно твердая, но хрупкий, обычно слишком хрупкие для практических целей. Эти внутренние напряжения могут вызвать появление трещин на поверхности. Закаленная сталь примерно в три раза тверже (в четыре раза больше углерода), чем нормализованная сталь.[16]

- Martempering (выкрашивание)

- Темперирование на самом деле не является процедурой закалки, отсюда и термин клеймение. Это форма изотермической термообработки, применяемая после начальной закалки, обычно в ванне с расплавленной солью, при температуре чуть выше «начальной температуры мартенсита». При этой температуре остаточные напряжения внутри материала снимаются, и из остаточного аустенита может образоваться некоторый бейнит, который не успел превратиться во что-либо еще. В промышленности это процесс, используемый для контроля пластичности и твердости материала. При более длительной закалке пластичность увеличивается с минимальной потерей прочности; сталь выдерживают в этом растворе до тех пор, пока внутренняя и внешняя температуры детали не сравняются. Затем сталь охлаждают с умеренной скоростью, чтобы температурный градиент оставался минимальным. Этот процесс не только снижает внутренние напряжения и трещины под напряжением, но также увеличивает ударопрочность.[17]

- Темперирование

- Это наиболее часто встречающаяся термическая обработка, поскольку конечные свойства могут быть точно определены температурой и временем отпуска. Закалка включает повторный нагрев закаленной стали до температуры ниже эвтектоид температура, затем охлаждение. Повышенная температура позволяет образовывать очень небольшое количество сфероидита, который восстанавливает пластичность, но снижает твердость. Фактическая температура и время тщательно выбираются для каждого состава.[18]

- Аустемперирование

- Процесс закалки такой же, как и закалка, за исключением того, что закалка прерывается, и сталь выдерживается в ванне с расплавом соли при температуре от 205 ° C до 540 ° C, а затем охлаждается с умеренной скоростью. Получающаяся в результате сталь, называемая бейнитом, создает игольчатую микроструктуру в стали, которая имеет большую прочность (но меньше, чем у мартенсита), большую пластичность, более высокую ударопрочность и меньшую деформацию, чем мартенситная сталь. Недостатком аустемпинга является то, что его можно использовать только на нескольких сталях, и для этого требуется специальная соляная ванна.[19]

Поверхностное упрочнение

Процессы поверхностного упрочнения приводят к упрочнению только внешней поверхности стальной детали, создавая твердую износостойкую оболочку («кожух»), но сохраняя жесткую и пластичную внутреннюю часть. Углеродистые стали не очень закаливаемый это означает, что они не могут затвердеть на толстых участках. Легированные стали имеют лучшую закаливаемость, поэтому они могут подвергаться сквозной закалке и не требуют упрочнения. Это свойство углеродистой стали может быть полезным, поскольку оно придает поверхности хорошие характеристики износа, но оставляет сердечник гибким и амортизирующим.

Температура ковки стали

| Тип стали | Максимальная температура ковки | Температура горения | ||

|---|---|---|---|---|

| (° F) | (° C) | (° F) | (° C) | |

| 1,5% углерода | 1920 | 1049 | 2080 | 1140 |

| 1,1% углерода | 1980 | 1082 | 2140 | 1171 |

| 0,9% углерода | 2050 | 1121 | 2230 | 1221 |

| 0,5% углерода | 2280 | 1249 | 2460 | 1349 |

| 0,2% углерода | 2410 | 1321 | 2680 | 1471 |

| 3.0% никелевая сталь | 2280 | 1249 | 2500 | 1371 |

| 3.0% никель-хромистая сталь | 2280 | 1249 | 2500 | 1371 |

| 5,0% никелевая (цементированная) сталь | 2320 | 1271 | 2640 | 1449 |

| Хромованадиевая сталь | 2280 | 1249 | 2460 | 1349 |

| Быстрорежущей стали | 2370 | 1299 | 2520 | 1385 |

| Нержавеющая сталь | 2340 | 1282 | 2520 | 1385 |

| Аустенитная хромоникелевая сталь | 2370 | 1299 | 2590 | 1420 |

| Силикомарганец стальная пружина | 2280 | 1249 | 2460 | 1350 |

Смотрите также

- Холодная обработка

- Горячая работа

- Сварка

- Ковка

- Aermet (Высокопрочные стали.)

- Мартенситностареющая сталь (Осадочно-упрочненные высокопрочные стали.)

- Эглин сталь (Недорогая дисперсионно-упрочненная высокопрочная сталь.)

использованная литература

- ^ а б c d е ж г «Классификация углеродистых и низколегированных сталей»

- ^ Ноулз, Питер Реджинальд (1987), Проектирование металлоконструкций (2-е изд.), Тейлор и Фрэнсис, стр. 1, ISBN 978-0-903384-59-9.

- ^ Страница технических основ низкоуглеродистой стали

- ^ Элерт, Гленн, Плотность стали, получено 23 апреля 2009.

- ^ Модуль упругости, прочностные свойства металлов - железа и стали., получено 23 апреля 2009.

- ^ Дегармо, стр. 377.

- ^ «Низкоуглеродистые стали». эфунда. Получено 25 мая 2012.

- ^ Статья Ameristeel об углеродистой стали В архиве 18 октября 2006 г. Wayback Machine

- ^ Нисимура, Наоя; Мурасе, Кацухико; Ито, Тошихиро; Ватанабэ, Такеру; Новак, Роман (2012). «Ультразвуковое обнаружение откольных повреждений при низкоскоростном многократном ударе». Центральноевропейский инженерный журнал. 2 (4): 650–655. Bibcode:2012CEJE .... 2..650N. Дои:10.2478 / s13531-012-0013-5.

- ^ Страница "Основы инженерии" по среднеуглеродистой стали

- ^ Страница "Основы инженерии" по высокоуглеродистой стали

- ^ Смит, стр. 388

- ^ Альваренга HD, Ван де Путте Т., Ван Стинберге Н., Сиетсма Дж., Террин Х. (октябрь 2014 г.). «Влияние морфологии и микроструктуры карбидов на кинетику поверхностного обезуглероживания C-Mn сталей». Металл Матер Транс А. 46: 123–133. Bibcode:2015MMTA ... 46..123A. Дои:10.1007 / s11661-014-2600-у.

- ^ Смит, стр. 386

- ^ Смит, стр. 386–387.

- ^ Смит, стр. 373–377.

- ^ Смит, стр. 389–390.

- ^ Смит, стр. 387–388.

- ^ Смит, стр. 391

- ^ Брэди, Джордж С .; Clauser, Henry R .; Ваккари А., Джон (1997). Справочник материалов (14-е изд.). Нью-Йорк, штат Нью-Йорк: Макгроу-Хилл. ISBN 0-07-007084-9.

Список используемой литературы

- Дегармо, Э. Пол; Black, J T .; Козер, Рональд А. (2003), Материалы и процессы в производстве (9-е изд.), Wiley, ISBN 0-471-65653-4.

- Oberg, E .; и другие. (1996), Справочник по машинам (25-е изд.), Industrial Press Inc, ISBN 0-8311-2599-3.

- Смит, Уильям Ф .; Хашеми, Джавад (2006), Основы материаловедения и инженерии (4-е изд.), McGraw-Hill, ISBN 0-07-295358-6.