Болтовое соединение - Bolted joint

Болтовые соединения являются одним из самых распространенных элементов в строительство и конструкция машины. Они состоят из застежки которые захватывают и соединяют другие части и скрепляются стыковкой винтовая резьба.

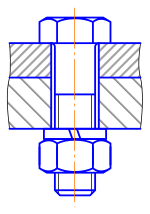

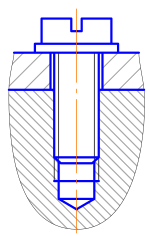

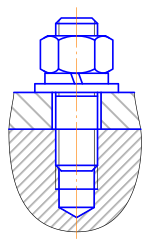

Существует два основных типа конструкций болтовых соединений: соединения с натяжением и соединения, работающие на сдвиг.

В натяжном соединении болт и зажимаемые компоненты соединения предназначены для передачи приложенной растягивающей нагрузки через соединение посредством зажимаемых компонентов за счет конструкции, обеспечивающей надлежащий баланс жесткости соединения и болта. Соединение должно быть спроектировано таким образом, чтобы нагрузка зажима никогда не превышалась внешним натяжением. силы действует, чтобы разделить сустав. Если внешние силы натяжения преодолевают нагрузку зажима (предварительный натяг болта), компоненты зажимного соединения разделятся, допуская относительное движение компонентов.

Второй тип болтового соединения передает приложенную нагрузку сдвига стержня болта и опирается на прочность на сдвиг болта. Растягивающие нагрузки на такое соединение лишь случайные. Предварительная нагрузка все еще применяется, но учет гибкости сустава не так важен, как в случае, когда нагрузки передаются через соединение при растяжении. В других таких срезных соединениях не используется предварительная нагрузка на болт, поскольку они предназначены для обеспечения возможности вращения соединения вокруг болта, но используют другие методы поддержания целостности болта / соединения. Суставы, допускающие вращение, включают скоба связи, и полагаются на механизм блокировки (например, стопорные шайбы, нить клеи и заблокировать орехи ).

Правильная конструкция соединения и предварительный натяг болта обеспечивают следующие полезные свойства:

- При циклических растягивающих нагрузках крепеж не подвергается полной амплитуде нагрузки; в результате застежка усталость жизнь увеличивается или - если материал демонстрирует предел выносливости его жизнь длится бесконечно.[1]

- Пока внешние растягивающие нагрузки на соединение не превышают зажимную нагрузку, крепеж не подвергается движению, которое могло бы ослабить его, что устраняет необходимость в механизмах блокировки. (Под вопросом при входной вибрации.)

- Для соединения, работающего на сдвиг, надлежащее усилие зажима на компоненты соединения предотвращает относительное движение этих компонентов и беспокойство износ тех, что может привести к развитию усталостных трещин.

Как при расчете соединений на растяжение, так и на сдвиг, некоторый уровень предварительной нагрузки на растяжение в болте и результирующая предварительная нагрузка сжатия в зажимаемых компонентах важны для целостности соединения. Целевой уровень предварительного натяга может быть достигнут различными способами: крутящий момент к болту, измеряя удлинение болта, нагревая для расширения болта, затем поворачивая гайку вниз, затягивая болт до предела текучести, проверяя ультразвуком или применяя определенное количество градусов относительного вращения резьбовых компонентов. С каждым методом связан ряд неопределенностей, некоторые из которых весьма существенны.

Теория

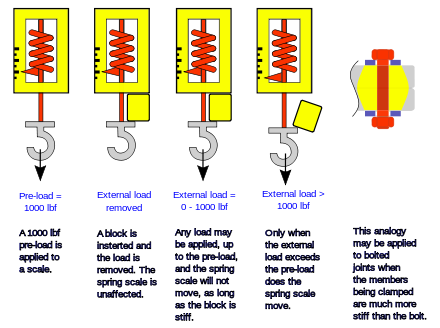

Как правило, болт натягивается (предварительно нагружается) путем приложения крутящего момента либо к головке болта, либо к гайке. Приложенный крутящий момент заставляет болт «взбираться» по резьбе, вызывая натяжение болта и эквивалентное сжатие компонентов, закрепляемых болтом. Предварительный натяг, развиваемый в болте, возникает из-за приложенного крутящего момента и является функцией диаметра болта, геометрии резьбы и коэффициентов трения, которые существуют в резьбе и под затянутой головкой болта или гайкой. Жесткость компонентов, зажатых болтом, не имеет отношения к предварительной нагрузке, создаваемой крутящим моментом. Относительная жесткость болта и компонентов зажатого соединения, однако, определяет долю внешней растягивающей нагрузки, которую будет нести болт, и это, в свою очередь, определяет предварительную нагрузку, необходимую для предотвращения разъединения соединения и тем самым для уменьшения диапазона напряжений в Болт испытывает постоянное приложение растягивающей нагрузки. Это определяет долговечность болта при многократных растягивающих нагрузках. Поддержание достаточного предварительного натяга шарнира также предотвращает относительное проскальзывание компонентов шарнира, которое может привести к истиранию, которое может привести к усталостному разрушению этих деталей.

Усилие зажима, также называемое предварительным натягом крепежа, создается при приложении крутящего момента и, таким образом, развивает предварительный натяг на растяжение, который обычно составляет значительный процент от крепежного элемента. сила доказательства. Крепежные детали производятся по различным стандартам, которые, помимо прочего, определяют их прочность. Таблицы крутящего момента доступны для определения требуемого крутящего момента для данного крепежа на основе его класс собственности (тонкость изготовления и подгонка) и оценка (предел прочности).

При затягивании крепежа в болте возникает предварительная нагрузка на растяжение, а в скрепляемых деталях возникает равная предварительная нагрузка сжатия. Это может быть смоделированный как пружинный узел, который имеет некоторое предполагаемое распределение деформации сжатия в компонентах зажатого соединения. Когда прилагается внешняя растягивающая нагрузка, она снимает сжимающие деформации, вызванные предварительной нагрузкой в зажатых компонентах, следовательно, предварительная нагрузка, действующая на сжатые компоненты соединения, обеспечивает внешнюю растягивающую нагрузку с путем (через соединение), отличным от болта. В хорошо спроектированном соединении, возможно, 80-90% приложенной извне растягивающей нагрузки будет проходить через соединение, а остальная часть - через болт. Это снижает усталостную нагрузку на болт.

Когда скрепляемые детали менее жесткие, чем застежка (например, те, в которых используются мягкие сжатые прокладки), эта модель выходит из строя, и крепеж подвергается растягивающей нагрузке, которая является суммой предварительного натяжения растяжения и внешней растягивающей нагрузки.

В некоторых случаях соединения спроектированы таким образом, что крепеж в конечном итоге выходит из строя раньше, чем более дорогие компоненты. В этом случае замена существующей застежки на более прочную может привести к повреждению оборудования. Таким образом, обычно рекомендуется заменять старые крепежные детали новыми крепежными элементами той же марки.

Расчет крутящего момента

Конструктивные соединения требуют выбора крутящего момента для обеспечения правильного предварительного натяга. Приложение крутящего момента к крепежным деталям обычно достигается с помощью Гаечный ключ.[2] Требуемое значение крутящего момента для конкретного применения крепежа может быть указано в опубликованном стандартном документе, определено производителем или рассчитано. Сторона резьбового крепления, имеющая наименьшее трение, должна воспринимать крутящий момент, в то время как другая сторона удерживается противодействующим или иным образом предотвращается от поворота.

Обычное соотношение, используемое для расчета крутящего момента для желаемого предварительного натяга, учитывает геометрию резьбы и трение в резьбе и под головкой болта или гайкой. Ниже предполагается, что используются стандартные болты и резьба по ISO или национальному стандарту:

куда

- требуемый крутящий момент

- фактор ореха

- желаемый предварительный натяг

- диаметр болта

Фактор гайки K учитывает геометрию резьбы, трение, шаг. При использовании резьбы ISO и Единого национального стандарта коэффициент гаек составляет:[3]

куда

- = средний диаметр резьбы, близкий к среднему диаметру.

- = номинальный диаметр болта

- = (шаг резьбы) / (пи * дм)

- Шаг резьбы = 1 / N, где N - количество витков на дюйм или мм.

- = коэффициент трения в резьбе

- = половина угла резьбы (обычно 60 °) = 30 °

- = коэффициент трения под затянутой головкой или гайкой

Когда = = 0,15, используемые размеры соответствуют грубому или тонкому болту любого размера, а коэффициент гайки K ≈ 0,20, соотношение крутящий момент / предварительный натяг становится следующим:

Исследование эффекта затяжки двух образцов, один со смазкой, а другой без масла, с болтами 1/2 дюйма - 20 UNF на 800 фунт-дюйм, дало такое же среднее значение предварительной нагрузки в 7700 фунтов-силы. Предварительные нагрузки для образца болта без смазки имели стандартное отклонение от среднего значения 1100 фунтов силы, тогда как образец со смазкой имел стандартное отклонение 680 фунтов силы. Если значение предварительного натяга и крутящие моменты используются в приведенном выше соотношении для определения коэффициента гайки, оказывается, что K = 0,208, что очень близко к рекомендуемому значению 0,20.[3]

| Метод | Точность |

| Динамометрический ключ для болтов без смазки | ± 35% |

| Динамометрический ключ для болтов с ручным покрытием | ± 30% |

| Динамометрический ключ для смазанных болтов | ± 25% |

| Шайба индикации предварительной нагрузки | ± 10% |

| Гаечный ключ с компьютерным управлением (ниже урожайности) | ± 15% |

| Гаечный ключ с компьютерным управлением (определение текучести) | ± 8% |

| Удлинение болта | ± 5% |

| Тензодатчики | ± 1% |

| Ультразвуковой мониторинг | ± 1% |

Предпочтительный предварительный натяг болта для применения в конструкции должен составлять не менее 75% испытательной нагрузки крепежа.[2] для более прочных крепежных изделий и до 90% пробной нагрузки для постоянных креплений. Чтобы добиться преимуществ от предварительного натяга, зажимное усилие должно быть выше, чем усилие отрыва соединения. Для некоторых соединений требуется несколько крепежных элементов, чтобы закрепить соединение; все они затягиваются вручную перед приложением окончательного крутящего момента, чтобы обеспечить равномерную посадку соединения.

Предварительный натяг, достигаемый затяжкой болта, вызван действующей частью крутящего момента. На трение в резьбе и под гайкой или головкой болта израсходуется некоторая часть приложенного крутящего момента. Большая часть прилагаемого крутящего момента теряется из-за трения под затянутой головкой болта или гайкой (50%) и в резьбе (40%). Оставшиеся 10% приложенного крутящего момента выполняют полезную работу по растяжению болта и обеспечению предварительного натяга. Вначале при приложении крутящего момента он должен преодолевать статическое трение под головкой болта или гайки (в зависимости от того, какой конец затягивается), а также в резьбе. Наконец, преобладает динамическое трение, и крутящий момент распределяется на 50/40/10% по мере натяжения болта. Величина крутящего момента зависит от трения, возникающего в резьбе и под затянутой головкой болта или гайкой, а также от закрепляемого материала или шайбы, если они используются. На это трение может повлиять нанесение смазки или любого покрытия (например, кадмия или цинка) на резьбу, и стандарт крепежа определяет, является ли значение крутящего момента для сухой или смазанной резьбой, поскольку смазка может снизить значение крутящего момента на 15 % до 25%; Смазка застежки, предназначенной для затягивания всухую, может привести к ее чрезмерной затяжке, что может привести к повреждению резьбы или растяжению застежки сверх ее предела упругости, тем самым уменьшив ее зажимную способность.

Можно затягивать головку болта или гайку. Если у одного из них большая площадь подшипника или больший коэффициент трения, потребуется больший крутящий момент для обеспечения такой же целевой предварительной нагрузки.[5] Крепежные детали следует затягивать только в том случае, если они установлены в просветные отверстия.

Динамометрические ключи не позволяют напрямую измерить предварительный натяг болта.

Более точные методы определения предварительного натяга основываются на определении или измерении удлинитель винта от ореха. В качестве альтернативы измерение углового поворота гайки может служить основой для определения удлинения винта на основе крепежного элемента. шаг резьбы.[6] Прямое измерение вылета винта позволяет очень точно рассчитать усилие зажима. Этого можно добиться с помощью индикатор проверки циферблата, считывая прогиб на хвосте застежки, используя тензодатчик, или ультразвуковое измерение длины.

Предварительный натяг болта также можно контролировать, затягивая болт до точки деформации. При некоторых обстоятельствах опытный оператор может почувствовать уменьшение работы, необходимой для поворота динамометрического ключа, поскольку материал болта начинает уступать. В этот момент болт имеет предварительный натяг, определяемый площадью болта и пределом текучести материала болта. Эту технику можно более точно выполнить на специально построенных машинах. Поскольку этот метод работает только при очень высоких предварительных нагрузках и требует сравнительно дорогих инструментов, он обычно используется только для определенных приложений, в первую очередь в высокопроизводительных двигателях.[7][8]

На данный момент не существует простого метода измерения натяжения застежки на месте. Все методы, от наименее до наиболее точных, включают в себя сначала ослабление застежки, затем приложение к ней силы и количественное определение достигнутого в результате величины удлинения. Это известно как «повторное затягивание» или «повторное натяжение» в зависимости от того, какая технология используется.

Технологии, используемые в этом процессе, могут быть:

На рассматриваемом крепежном элементе используется электронный динамометрический ключ, так что прилагаемый крутящий момент может быть измерен по мере его увеличения.

Последние технологические разработки позволили установить напряжение (± 1%) с помощью ультразвукового контроля. Это обеспечивает ту же точность, что и тензодатчики, без необходимости устанавливать тензодатчики на каждый крепежный элемент.

Другой метод, указывающий на растяжение (в основном при сборке стали), включает использование дробильных шайб. Это шайбы, в которых просверлены отверстия и залиты оранжевым RTV. При приложении заданной силы (± 10%) появляются оранжевые резиновые нити.

Крупные пользователи (например, производители автомобилей) часто используют компьютерное управление гайковерты. В таких машинах компьютер управляет отключением крутящего момента при достижении заданного значения. Такие машины часто используются для установки и затяжки колесных гаек на сборочной линии, а также были разработаны для использования в отсеках для шиномонтажа мобильных заводов на шахтах.

Зацепление резьбы

Зацепление резьбы - длина или количество витков резьбы между винтом и внутренней резьбой. Болтовые соединения спроектированы таким образом, что стержень болта выходит из строя при растяжении до того, как резьба выйдет из строя при сдвиге, но для этого необходимо добиться минимального зацепления резьбы. Следующее уравнение определяет это минимальное зацепление резьбы:[9]

Где Lе - длина зацепления резьбы, Aт - площадь растягивающего напряжения, D - наибольший диаметр винта, а p - шаг. Это уравнение справедливо только в том случае, если материалы винта и внутренней резьбы одинаковы. Если они не совпадают, то для определения необходимой дополнительной длины резьбы можно использовать следующие уравнения:[9]

Где Le2 - это новое необходимое резьбовое соединение.

Хотя эти формулы дают абсолютное минимальное зацепление резьбы, во многих отраслях промышленности указывается, что болтовые соединения должны быть, по крайней мере, полностью зацеплены. Например, FAA установил, что в общих случаях хотя бы одна резьба должна выступать из любого болтового соединения. [1]

Режимы отказа

Самый распространенный режим отказ является перегрузкой: рабочие силы приложения создают нагрузки, превышающие нагрузку зажима, вызывая со временем ослабление соединения или катастрофическое разрушение.

Избыточное закручивание может вызвать отказ из-за повреждения резьбы и деформации крепежа, хотя это может происходить в течение очень длительного времени. Недостаточная затяжка может вызвать сбои из-за расшатывания сустава, а также может привести к изгибу сустава и, таким образом, разрушению при усталости.

Бринеллинг может возникнуть при использовании шайб низкого качества, что приведет к потере зажимной нагрузки и последующему разрушению соединения.

Другие способы отказа включают: коррозия, вложение, и превышение напряжение сдвига предел.

Болтовые соединения могут использоваться намеренно в качестве жертвенные части, которые должны выйти из строя раньше других частей, как в срезной штифт.

Механизмы блокировки

Механизмы блокировки предохраняют болтовые соединения от расшатывания. Они необходимы, когда вибрация или совместное движение приведет к потере зажим нагрузка и совместный отказ, и в оборудовании, где безопасность болтовых соединений имеет важное значение. Преобладающим тестом на самоотвинчивание является Тест Юнкера.

- Jam Nuts - две гайки, натянутые друг на друга. В этом случае более тонкая гайка должна быть помещена рядом с соединением, а более толстая гайка затянута на нее. Более толстая гайка прикладывает большее усилие к соединению, сначала снимая усилие с резьбы более тонкой гайки, а затем прикладывая усилие в противоположном направлении. Таким образом, более толстая гайка плотно прижимает сторону резьбы от соединения, в то время как более тонкая гайка прижимает сторону резьбы, ближайшую к соединению, плотно блокируя две гайки относительно резьбы в обоих направлениях.[10]

- Блокировка резьбы трением - Вставка на внутренней резьбе (металлической или неметаллической, например Орех найлок ) или установлена заглушка / заплатка из неметаллического материала на внешней резьбе. Этот материал сцепляется с резьбой противоположной застежки с силой трения и создает преобладающий крутящий момент, который препятствует выкатыванию или ослаблению застежки.[11]

- Химические фиксирующие соединения - использование химического фиксирующего соединения связывает нити вместе, когда соединение затвердевает. Примеры такого соединения включают анаэробный такие соединения, как Loctite, который затвердевает в отсутствие кислорода и действует как клей, скрепляя резьбу соединения вместе.[11] Химические методы блокировки создают трение после момента отрыва. Преобладающий крутящий момент обычно выше нуля, поскольку затвердевший полимер все еще создает трение при вращении гайки.[нужна цитата ]

- Вставки с винтовым фиксатором - этот тип крепежа служит запорным устройством, захватывая резьбу болтов, эффективно предотвращая ослабление болтов при вибрации. Упрощенная конструкция вставки позволяет легко собирать и демонтировать, не ослабляя зажима.[12]

- Стопорная проволока - в гайках и головках болтов просверливаются отверстия, через которые продевается проволока для предотвращения обратного вращения. Этот метод фиксации трудоемок, но все еще используется на критических соединениях.[13]

Болт стучит

Эта секция нуждается в расширении. Вы можете помочь добавляя к этому. (Сентябрь 2008 г.) |

Болт стучит возникает в зданиях, когда болтовые соединения соскальзывают «под нагрузкой», вызывая громкий и потенциально пугающий звук, напоминающий выстрел из винтовки, который, однако, не имеет конструктивного значения и не представляет никакой угрозы для пассажиров.

Болтовое соединение между двумя элементами может действовать как соединение подшипникового типа или фрикционное соединение. В фрикционном соединении элементы зажаты вместе с достаточной силой, чтобы возникающее трение между зажатыми поверхностями не позволяло им скользить вбок друг о друга.

В подшипниковом соединении сам болт ограничивает поперечное перемещение элементов за счет того, что стержень болта опирается на стороны отверстий в зажимаемых элементах. Такие соединения требуют меньшего усилия зажима, поскольку не требуется высокий уровень трения между зажимаемыми поверхностями. Зазор между болтом и отверстиями означает, что некоторое боковое движение может произойти до того, как болт упрется в стороны отверстий.

Даже когда конструкция спроектирована как несущее соединение, поверхностное трение между зажимаемыми элементами может быть достаточным, чтобы противостоять движению в течение некоторого времени, особенно когда здание еще не полностью нагружено - таким образом, оно первоначально работает как фрикционное соединение. Когда боковая сила становится достаточной для преодоления этого трения, зажимаемые элементы перемещаются до тех пор, пока стороны отверстий не упираются в стержень болта. Это движение - «скольжение в подшипник» - обычно начинается и останавливается очень внезапно, часто высвобождая упругую энергию в связанных элементах, что приводит к громкому, но безвредному удару.[14]

Международные стандарты

- SA-193 / SA-193M: «Спецификация для материалов болтовых соединений из легированной и нержавеющей стали для работы при высоких температурах»

- SA-194 / SA-194M: «Спецификация гаек из углеродистой и легированной стали для болтов для работы в условиях высоких температур»

- SA-320 / SA-320M: «Технические условия на материалы болтовых соединений из легированной стали для эксплуатации при низких температурах»

- EN 1515: «Фланцы и их соединения - болтовые соединения»

- EN 1515-1: «Фланцы и их соединения - Болтовые соединения - Часть 1: Выбор болтовых соединений»

- EN 1515-2: «Фланцы и их соединения - Болтовые соединения - Часть 2: Классификация материалов для болтов для стальных фланцев, обозначение PN»

- EN 1515-2: «Фланцы и их соединения - Болтовые соединения - Часть 3: Классификация материалов для болтов для стальных фланцев, класс обозначен»

- ISO 4014: «Болты с шестигранной головкой. Марки продукции A и B»

- ISO 4017: «Винты с шестигранной головкой. Классы продукции A и B»

- ISO 4032: «Гайки шестигранные, тип 1 - изделия классов A и B»

- ISO 4033: «Гайки шестигранные, тип 2 - изделия классов A и B»

Смотрите также

- Несущая поверхность

- Процесс изготовления болтов

- Зубчатый орех / capscrew (часто используется в авиастроении)

- Фланцы (прикручены попарно)

- Тест Юнкера

- Контргайка (преобладающие динамометрические гайки )

- Блокировка проволоки

- Механическое соединение

- Закалка и закалка (Q&T)

- Заклепка

- Остаточный стресс

- Клей для ниток

Рекомендации

- Примечания

- ^ Коллинз, стр. 481.

- ^ а б Оберг и др. 2004 г., п. 1495

- ^ а б Шигли, Джозеф (1977). Машиностроительный дизайн. Макгроу-Хилл. С. 246, 247. ISBN 0-07-056881-2.

- ^ Браун, Морроу; Дурбин, Бака. «Руководство по проектированию и анализу болтовых соединений: версия 1.0» (PDF). Отчет Sandia, SAND2008-0371. Сандийские национальные лаборатории для Министерства энергетики США. п. 12. Получено 4 декабря 2013.

- ^ "Bolt Science". Bolt Science Limited. Получено 1 декабря 2013.

- ^ Оберг и др. 2004 г., п. 1499

- ^ «Затягивание, чтобы уступить». СМИ высокой мощности. Получено 2016-04-13.

- ^ «Способы затяжки резьбовых соединений». Boltscience.com. Получено 2016-04-13.

- ^ а б Формула минимального зацепления резьбы и расчет ISO, получено 2010-02-08.

- ^ «Использование двух гаек для предотвращения саморазвязки». boltscience.com.

- ^ а б «Вибрационное ослабление болтов и резьбовых соединений». boltscience.com.

- ^ «Решения по предотвращению ослабления креплений». itafasteners.com.

- ^ «Критерии проектирования крепежа».

- ^ Картер, К.Дж .: «Замена стали: грохочущие болты», MSC: Современная стальная конструкция, Июль 1999 г.

- Библиография

- Коллинз, Джек А .; Staab, Джордж H .; Басби, Генри Р. (2002), Механическое проектирование элементов машин и машин, Wiley, ISBN 0-471-03307-3.

- Оберг, Эрик; Джонс, Франклин Д .; Макколи, Кристофер Дж .; Хилд, Рикардо М. (2004), Справочник по машинам (27-е изд.), Промышленная пресса, ISBN 978-0-8311-2700-8.

внешняя ссылка

- Калькулятор болтовых соединений

- Формулы и калькуляторы для болтов

- Синдром стучащего болта AISC

- Стук болтов - другая перспектива AISC

- Bolt Science - Эффект Йоста

- Резьбовые соединения - затяжка до надлежащего натяжения Документ Министерства обороны США MIL-HDBK-60, 2,6 МБ pdf.

- Руководство по проектированию крепежа, NASA-RP-1228, 100pp, 1990 Справочник НАСА, 5,1 Мб, pdf.

- Механика саморезов

- Консультативный циркуляр FAA 43.13-1B, Пункты 7-37 «Длина захвата»

- Анализ болтовых соединений

- Болтовое соединение, Поддержка проектирования и проектирования креплений